20 Jul

牛津仪器EDS&EBSD在增材制造金属粉末检验中的应用

自20世纪80年代,增材制造(又称3D打印)作为一种新兴的先进成型技术开始出现。进入21世纪后,该技术逐渐成熟,开始应用在航空、汽车、医疗等领域,用于生产具有不规则曲面、深凹孔洞、细密内腔或者较大的厚薄比等特点的精密构件。

金属材料的增材制造技术如激光选区熔化(SLM)和电子束选区熔化技术(EBSM)选用粉末作为原材料,金属粉末在高能束作用下熔融,液化金属与已成型部分发生热传导后凝固成型(图1)。高能束的工艺参数和金属粉末的质量直接影响成型件的显微组织,进而影响其性能。所以,金属粉末的质检是增材制造中必不可缺少的环节。

图1 激光选区熔融技术:上图为整体预热,下图为成型过程。[1]

增材制造用金属粉末的质检指标主要包括粉末的形态特征和杂质含量[2]。牛津仪器纳米分析技术可对金属粉末的质检提供完善的解决方案。AZtecAM是基于牛津仪器EDS技术的颗粒物自动检测系统,用于大面积范围内金属粉末的形态统计和成分分析。AZtecAM根据设定的分类方法对采集到的颗粒进行即时分类。如果用户对某个颗粒感兴趣,AZtecAM可将该颗粒物二次定位,移动到电镜视场内,便于用户进行进一步的分析。

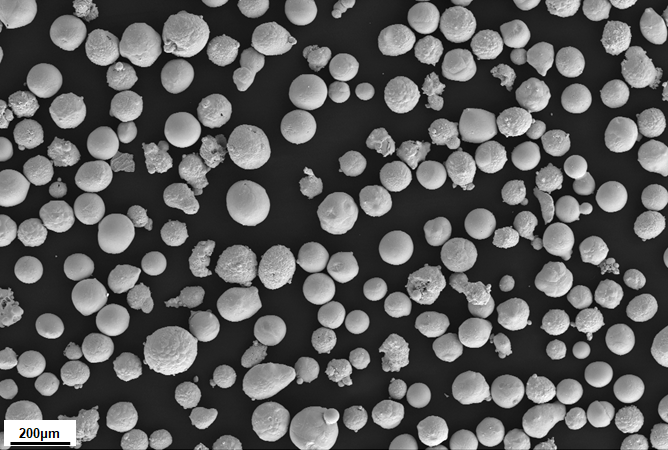

将气体雾化高纯铜粉均匀地分散在样品台,单个视场的二次电子图像如图2所示,颗粒尺寸不一,形态各异,分散均匀。

图2 分散铜粉颗粒的二次电子图像

AZtecAM的逻辑清晰,操作简单。单个视场采集如图3所示,在采集过程中实时地显示每个颗粒的形态参数和成分信息,同时显示分类结果。

图3 AZtecAM单个视场的采集过程

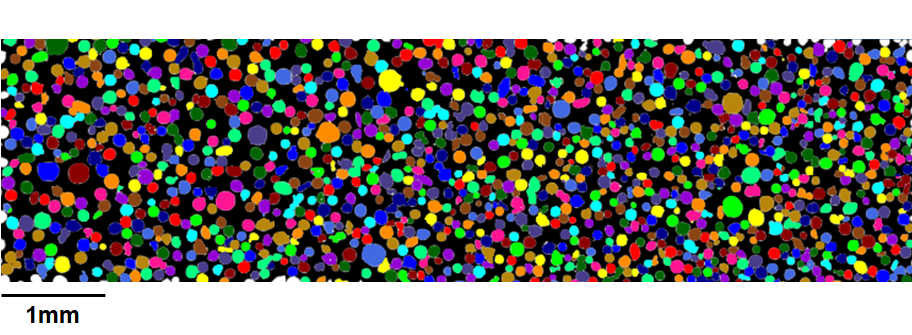

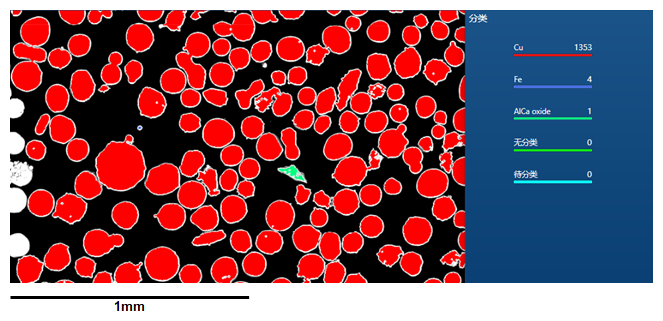

在图4显示了AZtecAM分析的22.1mm2区域,该区域由20个视场组成,采集到了1358个颗粒,耗时10分钟。图中颗粒的边缘识别清晰,以不同的颜色显示,粒粒分明。

图4 AZtecAM采集到的颗粒分布图(按照颗粒着色)

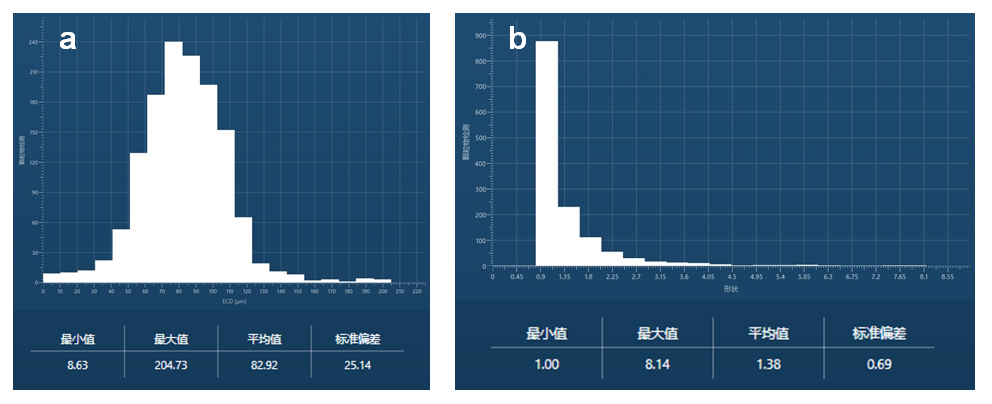

1358个颗粒按照成分分类,除了纯铜颗粒,还有4个铁质颗粒和1个钙铝氧化物。图5a显示,纯铜颗粒的ECD(等效圆直径)约为83μm,分布比较集中。图5b显示,纯铜颗粒的形状因子(反映颗粒的圆整度)平均值约为1.4。

图5 AZtecAM对纯铜颗粒的形态参数统计分布图:(a)等效圆直径;(b)形状因子

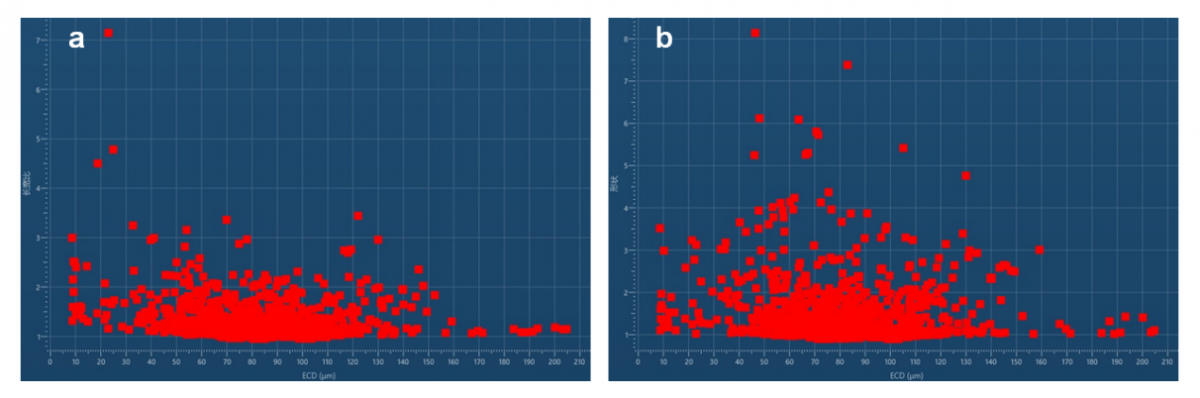

图6在ECD与长宽比、形态因子之间建立关联,以散点图的形式呈现不同粒度颗粒的长宽比(图6a)和形态因子(图6b)的分布情况。以上关系的建立有助于更详细地理解颗粒的形态特征。

图6 ECD与其他形态参数之间的关系:(a) 长宽比;(b) 形态因子。

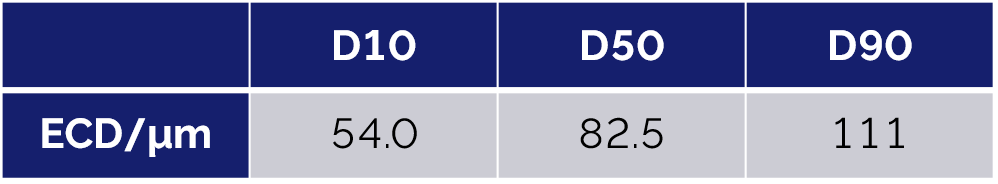

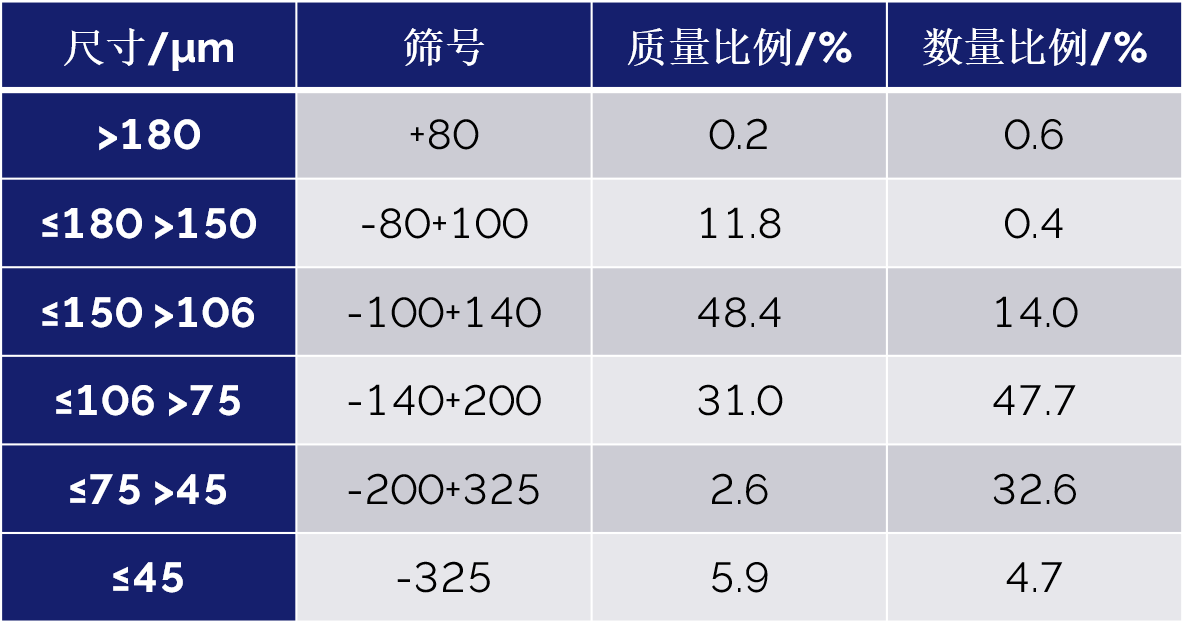

从AZtecAM采集到的形态特征中还可以获得更多的统计信息,如表1中的D10、D50、D90粒径(分布曲线中累积到10%、50%、90%时对应的最大颗粒的ECD)。而表2则列出了按照ASTM B214-16给出的粒度分级。

表1 纯铜颗粒的特别等效圆粒径

表2 按照ASTM B214-16统计的粒度分级

AZtecAM分类列表中会呈现杂质颗粒的形态特征和成分信息。AZtecAM可将感兴趣的杂质颗粒移动到电镜视野内,并以不同的颜色显示,如图7中显示该区域有1个铁质颗粒和1个钙铝氧化物。

图7 纯铜粉末中的杂质颗粒,以分类颜色表示

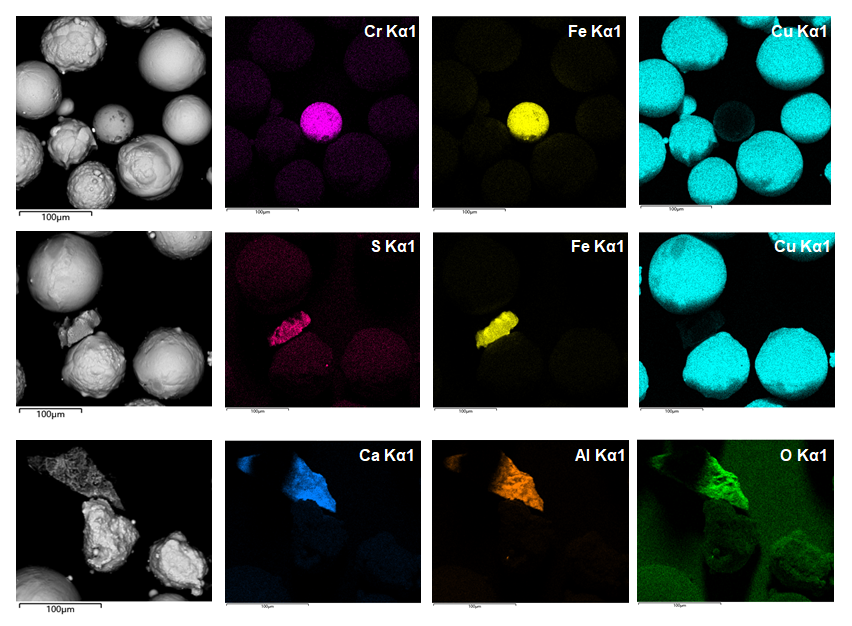

图8 三类典型的杂质颗粒形态及元素分布:Fe-Cr, FeS和钙铝氧化物颗粒

图8为杂质颗粒所在区域的二次电子图像和元素分布。从二次电子图像中难以区分纯铜颗粒和杂质颗粒。而元素分布显示,含铁元素的颗粒可以分为两类,一类为Fe-Cr合金颗粒,呈球形,共有3个类似颗粒;另一类为FeS颗粒,不规则形状,仅有1颗。钙铝氧化物颗粒则呈不规则形状。由此推断,Fe-Cr合金颗粒可能是前批次的制粉残留。而FeS和钙铝氧化物可能是引入的杂质。

AZtecAM作为颗粒物自动分析系统,同时采集金属粉末的形态特征和成分信息,并按照分类方案对其进行分类、统计,检出杂质颗粒后可进一步分析,为杂质的溯源提供依据。

目前,市面上增材制造用金属粉末的产品信息中缺乏显微组织的特征描述。电子背散射衍射(EBSD)技术利用电子束和样品相互作用产生的衍射花样来计算晶体的取向,是显微取向或织构表征的有力工具。牛津仪器推出的基于CMOS技术的探测器兼具高分辨衍射花样和高速采集的特点,与大面积拼接功能结合,可以实现厘米级区域的分析,使EBSD技术从传统的微区分析走向了宏观统计。

1. EBSD技术在金属粉末中的应用

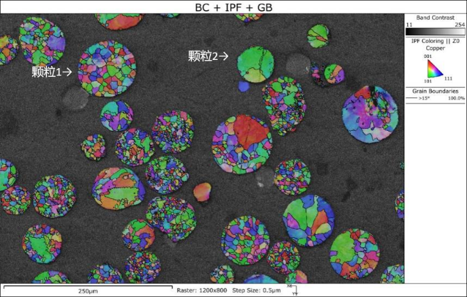

将铜粉均匀地分散在导电树脂中,然后采用机械抛光制成块状样(感谢Struers上海实验室协助制样)。在20 kV加速电压下,使用Symmetry探测器采集0.6 mm*0.4 mm区域,仅10分钟即可完成。

图9 纯铜颗粒的取向分布图叠加衍射带对比图和大角晶界(≥15°)

图9中,该区域内晶粒的平均尺寸约为5μm,颗粒由尺寸不一的晶粒组成,可能是不同颗粒在冷却过程中的组织演变差异造成的。有些颗粒冷速较大,在冷却过程中形核数量多且分布均匀,最终形成的晶粒尺寸均匀,如颗粒1。有些颗粒的冷速较小,冷却过程中某些晶粒异常长大,到室温时仅存数个晶粒,如颗粒2。另外,有些晶粒内部有明显的取向差,说明晶粒内部存在比较大的内应力。

2. EBSD技术在成材中的应用

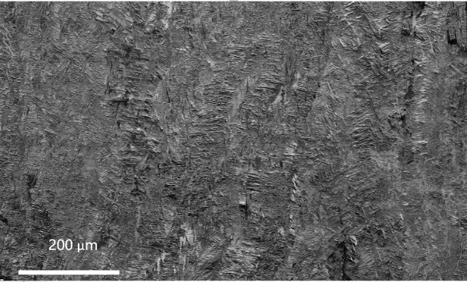

除金属粉末外,EBSD技术也是成品件显微组织分析的重要手段。研究显示,不同增材制造工艺条件下,Ti64合金的显微组织有明显的差异[3]。图10是电子束粉末床熔融(EB-PBF, Electron Beam Powder Bed Fusion)技术制造的Ti64显微组织的电子图像。图10中有明显的条纹界线,每个条纹内部有更精细的结构,由交错的条状组织和零散的点状组织组成。

图10 EB-PBF技术制造的Ti64合金的电子图像

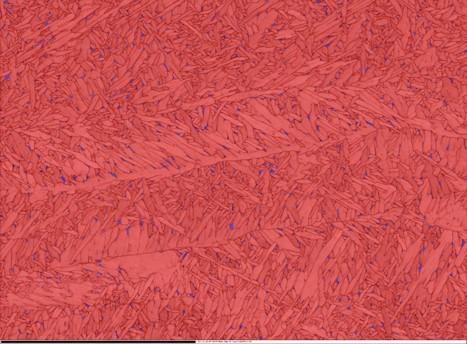

图11中的相分布图显示,显微组织由α相和β相组成,β相零星地分布在α相间隙。Ti64颗粒在电子束作用下经过熔融、凝固,冷却过程中先形成β相,继续降温过程中发生相变,形成片条状α相,常温时形成α+β组织。

图11 EB-PBF工艺制备的Ti64合金的相分布图:红色为α相,蓝色为β相

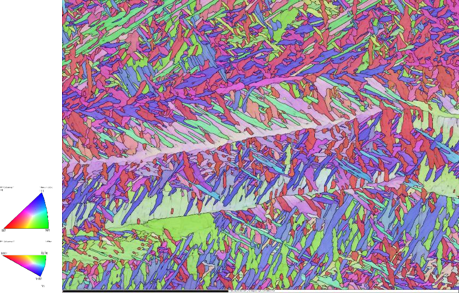

图12显示晶粒取向和晶界,条状组织界线是每次熔融、凝固形成的初始β相晶界。初始β相晶粒粗大,在固态相变过程中,α相在原始β相边界处形核,之后向β相内部生长,形成交错分布的片状组织,在局部区域残留少量的β相。

图12 EB-PBF工艺制造的Ti64合金的取向分布和晶界图

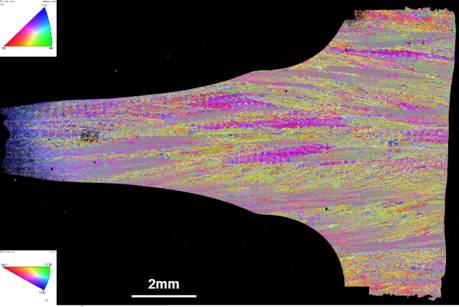

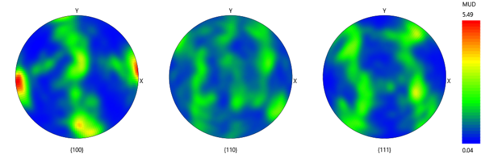

图13中,整个样品截面的IPF取向分布图由800个视场组成,共有5,000万个像素点。截面上约有10个明显的孔隙,这些孔隙在应力场中会成为裂纹源,有研究采用高温等静压技术予以消除[4]。从取向分布看,截面组织中α相具有明显的择优取向。

图13 EB-PBF工艺制备的Ti64成品件截面的取向分布图

图14中的极图显示,截面上的β相具有非常强烈的{100}织构。该织构代表了初始β相的取向分布,其源于凝固过程中β相晶粒的择优生长。β→α相变之后出现相变织构,形成图13中的择优取向[5]。为得到均匀、无明显取向分布的组织,有研究[4]在增材制造过程中施加磁场、超声波或其他措施,这些措施有助于打乱β相晶粒的择优生长,促进均匀形核,同时还会起到细化晶粒的作用。

图14 EB-PBF工艺制备的Ti64成品件截面中β相的极图

以上案例表明,EBSD技术可在显微层面对金属粉末内部的组织进行表征,获得的信息可以用来优化制粉工艺,也有助于确定后续增材制造的工艺参数。对于成品件,EBSD技术能够定量地分析晶粒、晶界、相分布、孔隙等参数,统计显微组织中的取向分布,为准确地分析组织特征对力学性能的影响提供支持。

参考文献:

[1] http://dy.163.com/v2/article/d... EA4O12NC0516VDUK.html.

[2] T. F. Murphy, C. T. Schade. 6 - Measurement of Powder Characteristics and Quality for Additive Manufacturing in Aerospace Alloys. Additive Manufacturing for the Aerospace Industry (2019) 99-142.

https://doi.org/10.1016/B978-0...

[3] Seifi, Mohsen & Salem, Ayman & Satko, Daniel & Shaffer, Joshua & Lewandowski, John. Defect Distribution and Microstructure Heterogeneity Effects on Fracture Resistance and Fatigue Behavior of EBM Ti-6Al-4V. International Journal of Fatigue. 94 (2017) 263-287. 10.1016/j.ijfatigue.2016.06.001.

[4] C. J. Todaro, M. A. Easton, D. Qiu, et al. Grain Structure control during metal 3D Printing by High-intensity Ultrasound. Nat Commun 11 (2020) 142.

https://doi.org/10.1038/s41467....

[5] Simonelli, M., Tse, Y.Y. & Tuck, C. On the Texture Formation of Selective Laser Melted Ti-6Al-4V. Metall and Mat Trans A, 45 (2014) 2863–2872.

https://doi.org/10.1007/s11661....

点击下载应用报告

公安机关备案号31010402003473

公安机关备案号31010402003473